ماشینکاری با تخلیه الکتریکی یا اسپارک (EDM)

نویسنده: میلاد لطفی تاریخ انتشار: ۱۴۰۱/۰۵/۱۰ مدت زمان تقریبی مطالعه: ۲۵ دقیقه

مقدمه

امروزه شکل دادن فلزات و مواد به عنوان یکی از روشهای مهم ساخت و تولید قطعات محسوب میشوند . از این رو شناخت هر چه دقیقتر آن صنعتگران را به سمت تولید قطعات با با کیفیت بالاتر سوق میدهد.

ما انواع روشهای شکل دادن را داریم ریخته گری٬ متالورژی پودر٬ ماشینکاری و فرم دهی و یا ساخت افزایشی مانند چاپگرهای سه بعدی و سایر انواع روشها که در این جا ماشینکاری بحث مد نظر ما میباشد. ماشینکاری جزو روشهای شکل دهی است که با حذف ماده از قطعه کار همراه است.

• به طور کلی روشهای ماشینکاری به دو دسته تقسیم میشوند:

۱– روشهای ماشینکاری سنتی (Traditional Machining):

این روشها شامل تراشکاری فرزکاری و سنگ زنی و صفحه تراشی است و توسط درگیری مکانیکی ابزار تیز و سخت از قطعه کار براده برداری میشود. در این جا ابزار با قطعه کار درگیری فیزیکی دارد و نیروهای موثر و انرژی مصرفی همگی مکانیکی هستند.

۲- روشهای ماشینکاری مدرن و پیشرفته یا غیر سنتی (Non – Traditional Machining):

شامل روش ماشینکاری تخلیه الکتریکی یا اسپارک (EDM)٬ ماشینکاری با لیزر (LBM)٬ ماشینکاری الکتروشیمیایی (ECM)٬ ماشینکاری آلتراسونیک (USM) و بیو ماشینکاری و نظایر آن. غالبا در روشهای پیشرفته ماشینکاری انرژی مصرفی مکانیکی نیست بلکه حرارتی٬ شیمیایی٬ نوری و یا ترکیبی از آنها میباشد.

چرا به روشهای ماشینکاری پیشرفته نیاز داریم؟

در صنایع پیشرفته تکنولوژی مانند هوانوردی٬ راکتورهای هستهای٬ خودروسازی و ….، همواره به موادی نیاز داریم که نسبت استحکام به وزن بالایی داشته باشند مانند آلیاژهای مقاوم در برابر دماهای بالا و پژوهشگران حوزه علم مواد نیز موادی را بوجود میآورند که دارای استحکام سختی و چقرمگی بالاتر و همچنین خواص متنوع دیگر باشند. این امر موجب رشد و توسعه فرآیند ماشینکاری و و همچنین توسعه جنس ابزارهای برش بهتر میشود.

در فرآیندهای ماشینکاری سنتی چون براده برداری مکانیکی است پس یک قانون حاکم است و آن این است که جنس برشی ابزار بایستی از جنس قطعه کار سختتر باشد. پس هر چه قدر قطعه سختتر باشد، ابزار نیز به مراتب از آن سختتر خواهد بود. اما این روند تا کجا ادامه خواهد یافت؟! دستیابی به جنس ابزاری که به اندازه کافی سخت و مقاوم باشد تا بتواند موادی مانند تیتانیوم٬ فولاد ضد زنگ٬ انواع کاربیدها و دیگر آلیاژهای مشابه با مقاومت حرارتی و استحکام بالا٬ کامپوزیتهای تقویت شده با الیاف٬ آلیاژهای با پایه کبالت و سرامیکها و … را ماشینکاری نماید، بسیار مشکل و هزینهبر خواهد بود. از طرفی وقتی که تولید قطعات با اشکال پیچیده٬ صافی سطح بالا٬ تلرانسهای کمتر و در مقیاسهای خیلی کوچک و یا ایجاد سوراخهای پیچیده مد نظر باشد، پس با نظر به این محدودیتها و این که ویژگیها و موارد گفته شده بیشتر در صنایع هوافضا٬ راکتورهای هستهای موشکها و توربینها و اتومبیلها و … استفاده میشوند. پس تولید این مواد با روشهای ماشینکاری سنتی و با اعمال نیروهای مکانیکی به ابزار و قطعه کار خیلی مشکل و پرهزینه و در مواردی کاملا غیر ممکن است. جهت پاسخگویی به این نیازها انواع دیگری از فرایندهای ماشینکاری رشد و توسعه یافتهاند که به آنها فرایند ماشینکاری پیشرفته میگویند. در این قسمت به ماشینکاری به روش تخلیه الکتریکی یا اسپارک (EDM) خواهیم پرداخت.

تاریخچه ماشینکاری به روش تخلیه الکتریکی (Electrical Discharge Machining):

در سال ۱۶۷۷ جوزف پرستیلی مشغول مطالعه طیف نور سفید بود که مشاهده کرد جرقه بین دو الکترود روی آنها آثاری به جا گذاشته است که شبیه آثار ذوب میباشد. نامه ایشان به یکی از دوستانش در مورد آثار جرقه در سال ۱۹۳۳ بدست برادران لازارنکو افتاد و ایشان متوجه امکان ماشینکاری با استفاده از جرقه گردیدند. با تلاشهای این دو برادر اولین دستگاه اسپارک در سال ۱۹۴۳ ساخته شد و در ماشینکاری سوپرآلیاژها و سرامیکها در صنایع موتور جت و موشکهای دوربرد و … به کار گرفته شد. به طوری که امروزه ۲ درصد از از کل عملیات ماشینکاری قطعات صنعتی توسط فرایند EDM انجام میگیرد.

فیلم ۱- کارکرد دستگاه اسپارک (EDM)

مزیت ماشینکاری با تخلیه الکتریکی:

فرایند EDM یکی از فرایندهای مدرن ماشینکاری است و جالب است بدانید با این روش میتوان قطعاتی با انواع فرمهای پیچیده مهندسی را از طیف وسیعی از مواد نرم و سخت و مواد هادی و نیمه هادی ماشینکاری کرد و در کل به جنس قطعه کار بستگی ندارد. چون نیروی مکانیکی وجود ندارد میتواند قطعات حساس و ظریف را نیز ماشینکاری کند، و شایان ذکر است که حتی این روش برای قطعات سختتر مناسب است و به تجربه میتوان گفت قطعات سختتر را بهتر از قطعات نرم ماشینکاری میکند.

و نکته قابل توجهای وجود دارد که چون ذات و طبیعت باربرداری به روش حرارتی انجام میشود به عملیات حرارتی بعد از ماشینکاری نیازی نیست.

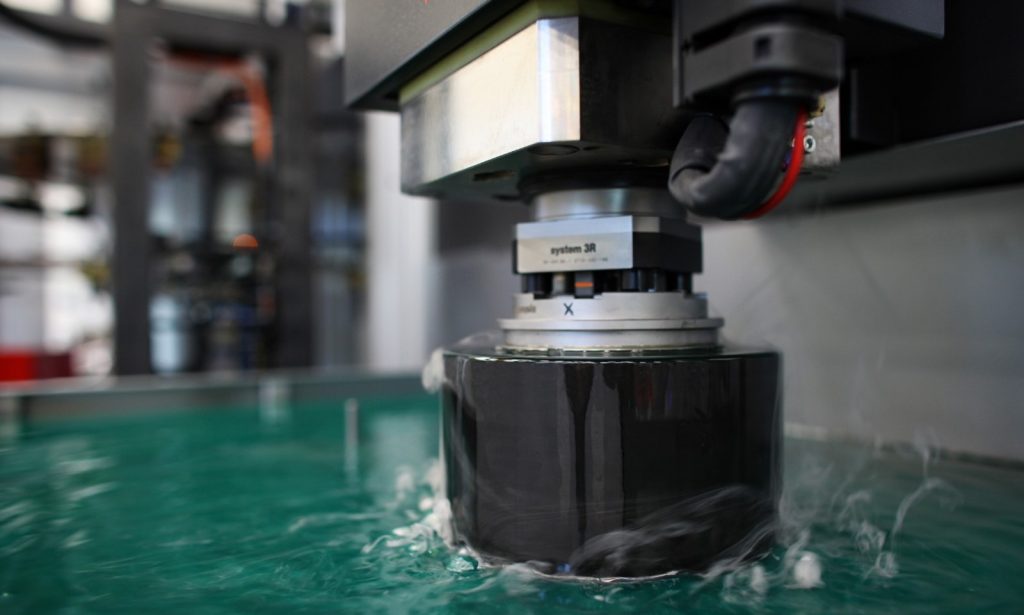

شکل ۱- نمونه از دستگاه ماشینکاری EDM

شکل ۱- نمونه از دستگاه ماشینکاری EDM

این روش ماشینکاری دارای خصوصیاتی است که بر روی سطح قطعه کار ایجاد میکند که در هر شرایط خاص و کاربردی میتواند مزیت یا عیب محسوب شود. به طور مثال ایجاد لایه دوباره انجماد یافته سخت روی سطح قطعات٬ تغییر ساختار میکروسکوپی سطوح ماشینکاری شده٬ ایجاد ترکهای ریز میکروسکوپی٬ تنش حرارتی و پسماند کششی در سطح کار از خصوصیات این گونه باربرداری است که برای مثال تنش پسماند کششی برای قطعاتی که تحت فشار کار میکنند، مزیت محسوب میشود و برای قطعاتی که تحت کشش کار میکنند یک عیب محسوب میشود و در زیر چند نمونه از دستگاههای اسپارک را میبینید.

شکل ۲- نمونهای از تخلیه الکتریکی در سیالی دی الکتریک

شکل ۲- نمونهای از تخلیه الکتریکی در سیالی دی الکتریک

شکل ۳- نمونهای از تخلیه الکتریکی

اصول کار و مکانیزم فرایند EDM:

این نوع ماشینکاری یک نوع فرایند ترموالکتریکی است که از انرژی حرارتی یک جرقه برای برداشت ماده استفاده میشود و درآن ولتاژ پالسی و منقطع بین دو الکترود بنامهای ابزار و قطعه کار که در فاصله نزدیک و کنترل شده ای بنام Gap از یکدیکر قرار گرفتهاند و غوطهور در سیالی بنام دی الکتریک میباشند عامل جرقههای منقطع در نزدیکترین نقطه (نقاط) آنها شده و هر جرقه جز کوچکی از ماده را جدا میکند. تکرار این جرقهها و برداشت ماده از سطح قطعه کار پیشروی ابزار را برای حفظ گپ (Gap) تنظیمی به دنبال دارد. در فرایند EDM در اثر اعمال ولتاژ و جریان پالسی مابین دو الکترود که در سیالی از دی الکتریک غوطه ور هستند در نزدیکترین فاصله بین آنها میدان الکتریکی شدیدی بوجود میآید (لذا در اثر این میدان الکترونها از طرف قطب منفی به سوی قطب مثبت حرکت کرده و در اثر برخورد با مولکولهای دی الکتریک آنها را مرتعش نموده و انرژی حرارتی آنها را بالا برده و دی الکتریک مایع به سمت بخار شدن پیش میرود و امکان بوجود آمدن حبابهای موضعی فراهم میشود.

مدت زمان هر جرقه بسیار کوتاه است زمان کلی هر سیکل معمولا چند میکروثانیه است و فرکانس جرقه زدن ممکن است تا هزاران جرقه در ثانیه باشد.

سطحی که تحت تاثیر یک جرقه قرار میگیرد خیلی کوچک است با این وجود دمای سطح زیر جرقه بسیار بالا است در نتیجه انرژی جرقه قادر است مقداری ماده را از روی سطح کوچکی از هر دو الکترود ابزار و قطعه کار بطور نسبی ذوب و تا اندازهای تبخیر کند. حفره ایجاد شده در قطعه کار تقریبا عکس یا برگردان ابزار است برای داشتن حفره ماشینکاری شدهای که عکس ابزار باشد سایش ابزار باید صفر شود برای به حداقل رساندن سایش ابزار باید پارامتهای عملیاتی و قطبیت را به دقت انتخاب کرد که پرداختن به آن از حوصله این مطلب خارج است.

شکل ۴ – کانال پلاسما و نحوه جرقه زدن٬ تبادل یونها و الکترونها در این کانال

شکل ۵- شمای کلی از محفظه ماشینکاری و جریان سیال دی الکتریک

چون ارتعاش اتمی و مولکولی در داخل حبابها زیاد است لذا دما و فشار بالا است بطوری که در داخل بخار حباب٬ الکترونها شتاب زیادی دارند بنابراین حرکت الکترونها در داخل حباب بسیار سریع بوده و در نتیجه تمرکز جریان الکتریکی در داخل حبابها بوجود میآید.

شکل ۶- تشکیل حبابهای موضعی و الحاق آنها به یکدیگر و تسهیل وقوع شرایط جرقه و تشکیل کانال پلاسما

همراه با افزایش و رشد و انبساط حبابهای بخار و الحاق آنها به یکدیگر کانال بخار بین دو الکترود بوجود میآید. وجود جریان الکتریکی قوی در داخل کانال بخار پدیده یونیزاسیون در اثر برخورد را باعث میشود که سرانجام بین دو الکترود کانال پلاسما تشکیل گردد.

بعد از تشکیل پلاسما پدیده ذوب و تبخیر در محل اتصال کانال پلاسما به الکترودها حادث میشود تا زمانی که که جریان الکتریکی در اثر قطع ولتاژ قطع گردد. در این هنگام در اثر افت شدید فشار در داخل کانال بخار جوشش حجمی مواد مذاب فوق داغ اتفاق میافتد و در نتیجه بخشی از مواد مذاب به خاظر انفجار ناشی از این پدیده به خارج چاله مذاب پرتاب میشود. تکرار قطع و وصل ولتاژ و پدیدههای فوق باعث باربرداری در اشل ریز به ازای هر جرقه از سطح الکترود قطعه کار شده و در نتیجه موجب پیدایش شکل مکمل ابزار روی سطح قطعه کار میگردد.

لازم به توضیح است که پدیده جوشش حجمی عین این است که در زود پز را بدون افت فشار باز کنید و هر آنچه که هست به شدت به بیرون پرتاب خواهند شد !!!!!!!

دی الکتریک:

وجود دی الکتریک نقش اساسی را بازی میکند بدین گونه که اگر دی الکتریک نباشد فرایند ماشینکاری ما تبدیل به جوشکاری میشود و این دی الکتریک است که مواد مذاب حاصل از حرارت جرقه را از کانال پلاسما بلافاصله بعد از قطع ولتاژ و متعاقبا فروپاشی کانال پلاسما را به بیرون از محوطه ماشینکاری هدایت میکند و همچنین نقش شستشو و سرد کنندگی را دارد. بحث شستشو خود بسیار مهم است چون اگر شستشو بعد از هر جرقه به خوبی انجام نشود شرایط برای جرقهی بعدی و در کل به ادامه ماشینکاری ضربه اساسی خواهد زد.

دی الکتریک بیشتر بر پایه نفت و گازوئیل و یا الکل و آب دی یونیزه است .

یک پالس زمان خیلی کمی است و شاید برایتان جالب باشد که بدانید تمامی این اتفاقات از جرقه زدن و بخار شدن دی الکتریک مابین ابزار و قطعه کار و در نتیجه تبخیر آن و تشکیل حبابها و الحاق آنها به یکدیگر و شکل گیری کانال پلاسما که موجب حرکت بسیار سریع و راحت الکترونها و بالا رفتن حرارت در هر دو اکترود ابزار و قطعه کار در اثر برخورد همین الکترونها و اتمها و در نهایت قطع جرقه و پدیده جوشش حجمی و به بیرون پرتاب شدن مواد مذاب میشود٬ همگی فقط در حد چند میکرو ثانیه اتفاق میافتد. به همین دلیل ما مطالعه کانال پلاسما را به کل کنار گذاشته و به فیزیک پلاسما واگذار میکنیم.

جنس ابزار:

در فرایند EDM تمام موادی که هادی خوب الکتریسیته هستند و یا دارای نقطه ذوب بالایی هستند میتوانند به عنوان ابزار انتخاب شوند. صلبیت٬ مقاومت الکتریکی پایین قابلیت ماشینکاری و تولید نیز از مشخضات اصلی ابزار میباشد که از عوامل مهم فرسایش ابزار نقطه ذوب آن میباشد. گرافیت با دمای تصعید ۳۵۰۰ سانتی گراد و تنگستن با دمای ذوب ۳۴۰۰ سانتی گراد دارای بیشترین مقاومت در مقابل فرسایش میباشند.

چون در فرایند ماشینکاری EDM پارامترهای مختلفی از قبیل هزینه تمام شده٬ نرخ فرسایش ابزار٬ مونتاژ آسان٬ قابلیت دسترسی و ساخت و صافی سطح و … در انتخاب ابزار دخیلاند لذا دامنه انتخاب ابزار محدود گردیده است. در EDM از انواع الکترودهای هادی از قبیل مس٬ نقره٬ برنح٬ گرافیت٬ تنگستن٬ مس – گرافیت٬ مس – تنگستن و … استفاده میشود.

اجزای اساسی ماشین اسپارک:

ژنراتور مولد قدرت سرومکانیزم کنترل فاصله بین ابزار و قطعه کار (Gap)٬ سیستم دی الکتریک و ابزارآلات و اجزا مکانیکی یک ماشین اسپارک را بر عهده دارد. (شکل۷).

شکل ۷- اجزای اساسی ماشین اسپارک

ژنراتور قدرت: تولید ولتاژ پالسی جهت ایجاد و حفظ جرقه و تنظیم پلاریته (قطبیت) ولتاز مدار باز و شدت جریان جرقه و زمانهای روشنی و خاموشی پالس همگی توسط ژنراتور صورت میگیرد.

سیستم مولد قدرت به دوقسمت ژنراتورهای RC (خازنی – مقاومتی) یا ترانزیستوری (آیزو پالس و آیزو فرکانس) تقسیم بندی میشوند و امروزه بیشتر از ترانزیستوریها استفاده میشود.

کاربردها و قطعات ساخته شده از این فرایند:

EDM میتواند برای ماشینکاری هر قطعهای بکار گرفته شود به شرطی که آن ماده از یک حداقل هدایت الکتریکی برخوردار باشد. ساخت قالبهای فولادی سخت شده یکی از حوزههای کاربردی این فرایند غیر از صنایع نظامی و هوا فضا و… است.

از این فرایند برای حفرههای کامل و سوراخهای مینیاتوری نیز استفاده میشود.

ایجاد سوراخهای ریز و دریچههای ورودی ۵۰ میکرومتر و اشکال ظریف از این فرایند استفاده میشود. این فرآیند امکان استفاده از مواد با دوامتر برای قالبها نظیر کاربید٬ فولاد سخت کاری شده٬ مواد نو ظهور و … را فراهم میسازد و حتی پرداخت بدست آمده EDM زمان جلا دادن مورد نیاز را به حداقل میرساند.

قالبهای ماشینکاری شده با EDM عاری از پلیسه هستند و طول عمر بیشتری در مقایسه با قالبهای ساخته شده با استفاده از روشهای سنتی را دارند.

حتی با تمهیدات ویژه میتوان به صافی سطح ۰٫۰۴ میکرومتر دست یافت و سوراخهای کمتر از ۵۰ میکرومتر را روی ورقهای بسیار نازک چند ده میکرونی توسط این فرایند ایجاد کرد.

شكل ۸- نمونهاي از قطعات ماشينكاري شده توسط تخليه الكتريكي

شكل ۸- نمونهاي از قطعات ماشينكاري شده توسط تخليه الكتريكي

فیلم ۲- قطعه ساخته شده با ماشینکاری تخلیه الکتریکی

منابع

- فرآیندهای پیشرفته ماشینکاری . V.K.JAIN . ترجمه دکتر نصرالله بنی مصطفی عرب و مهندس بهزاد فریور.

- مبانی ماشینکاری وماشینهای ابزار . جفری بوث روید ٬ وینستون ای . نایت ترجمه محمدرضا افضلی و محمدرضا خوئی.

- جزوه تولید مخصوص دانشگاه تبریز دکتر محندرضا شبگرد.

- فرآیندهای تولید دکتر مجید قریشی . دانشگاه خواجه نصیرالدین طوسی.

بازدیدها: 420