نانوسیالات

نویسنده: محمدنجفپور و با تشکر از مهندس امینشمس تاریخ انتشار: ۱۴۰۰/۱۲/۱۷ مدت زمان تقریبی مطالعه: ۴۰ دقیقه

۱-مقدمه:

علم انتقال گرما یا انتقالحرارت (Heat transfer) به بررسی توزیعدما و محاسبه آهنگ انتقالگرما در سیستمها میپردازد. انتقال انرژی از طریق شارش گرما را نمیتوان مستقیماً اندازهگیری کرد ولی این انتقال چون به یک کمیت قابل اندازهگیری به نام دما ارتباط دارد، دارای مفهوم فیزیکی است. شرط انتقالحرارت خودبهخودی، اختلافدما است. اگر دو سیستم در ارتباط با یکدیگر دارای دمای یکسان نباشند، گرما از ناحیه دمابالا (گرم) به ناحیه دماپایین (سرد) جریان مییابد و این جریان تا زمانی ادامه مییابد که دو سیستم همدما شوند. ازآنجاکه گرما به دلیل وجودِ گرادیان دمایی شارش مییابد، دانستن مفاهیم توزیع دما ضروری است.

شکل ۱ – تصویر شماتیک از انتقال حرارت

مسئلة توزیعدما و شارشگرما در بسیاری از شاخههای علوممهندسی مطرح است. مثلاً در طراحی دیگهایبخار، چگالندهها (کندانسورها)، مبدلهای حرارتی و رادیاتورها، تحلیل انتقالگرما برای محاسبه اندازه آنها لازم است. گرما به سه روش منتقل میشود:

- رسانش

- همرَفت (جابهجایی)

- تابش

در این میان همرفت یا کنوکسیون (convection) از جایگاه ویژهای برخوردار است. همرفت از جمله پدیدههایی است که هر روز هزاران نمونه از آن را شاهد هستیم بیآنکه متوجه آن باشیم. احساس سرمای ناشی از وزش باد، فوتکردن چایی برای سریعتر خشکشدن و … از جمله مثالهای این پدیده است.

سیالات در انتقالحرارت همرفتی مهمترین نقش را بازی میکند. پایین بودن ضریب رسانش گرمایی در سیالات رایج برای انتقالحرارت مثل آب، روغن و اتیلنگلیکول یک عامل محدودکنندة مهم در افزایشعملکرد گرمایی بسیاری از تجهیزات مهندسی بهشمار میرود. برای غلبه بر این مقادیر پایین ضریب رسانش گرما ایدههایی برای تولید سیالات جدید با ضریبرسانشگرمایی بالا بهوجودآمده است. از سالها پیش مشخصشدهبود که با اضافهنمودن ذراتجامد بهصورت معلق به سیال پایه، انتقال حرارت افزایش خواهدیافت چرا که ضریب هدایت حرارتی این ذرات، چندین برابربیشتر از سیالات پایه است. در نتیجه انتظارمیرود با استفاده از این ذرات در سیال پایه، انتقال حرارت سیال افزایش قابل ملاحظهای داشته باشد. ذرات جامدی که به این منظور مورد استفاده قرار میگیرند از انواع مختلفی نظیر ذرات فلزی، غیرفلزی و یا پلیمری هستند.

ماکسول در سال ۱۸۷۳ با انجام آزمایشهایی نشان داد که با افزایش کسرحجمی ذرات جامد درون سیال میتوان ضریب رسانش گرمایی سیال را افزایش داد. در این آزمایشها از ذراتی در ابعاد میکرومتری یا حتی میلیمتری استفاده شده بود. این ذرات موجب بهوجودآمدن برخی مشکلات مثل سایش و خوردگی در لوله، خوشهای شدن ذرات (Clustering) و حتی افت بار بیشتر میشدند. با پیشرفت تکنولوژی امکان تولید ذرات در ابعاد نانومتری به وجود آمد که باعث پیدایش نسل جدیدی از مخلوطهای جامد – سیال موسوم به نانوسیالات (Nanofluids) شد.

۲-نانوسیال چیست؟

نانوسیالات دسته جدیدی از سیالات هستند که با پراکندگی مواد به اندازه نانومتر (نانوذرات، نانوالیاف، نانولولهها، نانوسیمها، نانومیلهها، نانوصفحات یا قطرات) در سیالات پایه مهندسی شدهاند. به عبارت دیگر، نانوسیالها سوسپانسیونهای کلوئیدی در مقیاس نانو هستند که حاوی نانومواد متراکم هستند. آنها سیستمهای دوفازی با یکفاز (فاز جامد) در فاز دیگر (فاز مایع) میباشند. مشخصشدهاست که نانوسیالات دارای خواص ترموفیزیکی افزایش یافتهای مانند هدایتحرارتی، نفوذحرارتی، ویسکوزیته و ضرایب انتقال حرارت همرفتی در مقایسه با سیالات پایه مانند روغن یا آب هستند. افزودن مقدار خیلی کمی از نانوذرات جامد درون سیالات مرسوم موجب افزایش چشمگیری در رسانش گرمایی این سیالات میشود.

استمن و همکارانش در سال ۲۰۰۱ برخی از مزایای نانوسیالات برای افزایش انتقال حرارت و کاهش پارامترهایی چون اندازه، وزن و هزینه ساخت دستگاههای گرمایی، بدون تحمیل هیچگونه افت بار اضافی را به طور کمی مورد بررسی و تجزیهوتحلیل قرار دادند.

لی در سال ۱۹۹۰ ثابت کرد که نانوسیالات با اکسیدهای فلزی مثل CuO یا Al2O3 در آب یا اتیلن گلیکول افزایش ضریب رسانش گرمایی را نسبت به سیال پایه از خود نشان میدهند. به طورمثال با استفاده از نانوذرات Al2O3 با قطرمیانگین ۱۳nm و با کسرحجمی ۴٫۳ % رسانش گرمایی آب را ۳۰ % افزایش دادند. از سوی دیگر ذرات بزرگتر با قطرمیانگین ۴۰nm منجر به افزایشی در حدود ۱۰ % شدند. علاوه بر این افزودن نانوذرات فلزی Cu با قطرمیانگین ۱۰nm و کسرحجمی ۰٫۳ % به سیال پایه اتیلن گلیکول موجب افزایش رسانش گرمایی موثر به میزان ۴۰ % نسبت به سیال پایه شد.

شکل ۲ – تصویر میکروسکوپی نانوذرات در سیال

۳-نانوسیالات چگونه تولید میشوند:

۱-۳-روش دو مرحلهای:

روش دومرحله ای پرکاربردترین روش برای تهیه نانوسیال است. نانوذرات، نانوالیاف، نانولولهها یا سایر نانومواد مورد استفاده در این روش ابتدا به صورت پودرخشک با روشهای شیمیایی یا فیزیکی تولید میشوند. سپس پودر در اندازه نانو در مرحلهدوم پردازش با کمک همزدن نیروی مغناطیسی شدید، همزدن اولتراسونیک، اختلاط با برش بالا، همگنسازی و آسیابگلولهای در یک سیال پراکنده میشود. روش دومرحلهای اقتصادیترین روش برای تولید نانوسیال در مقیاسبزرگ است، زیرا تکنیکهایسنتز نانوپودر قبلاً تا سطوح تولید صنعتی مقیاسبندی شدهاند. نانوذرات به دلیل سطح بالای فعالیتسطحی، میل به تجمع دارند. تکنیکمهم برای افزایشپایدارینانوذرات در سیالات، استفاده از Surfactants است. با این حال، عملکرد Surfactants در دمایبالا نیز یک نگرانیبزرگ است.

![Two-step method of preparing nanofluids. (modified from [33]) | Download Scientific Diagram](https://sametbz.ir/wp-content/uploads/2022/03/two-step-method-of-preparing-nanofluids-modified-5.png)

شکل ۳ – روش دو مرحلهای

با توجه به دشواری تهیه نانوسیالاتپایدار به روش دومرحلهای، چندین تکنیکپیشرفته برای تولید نانوسیالات از جمله روش یک مرحلهای توسعه یافتهاست. در قسمت بعدی روش تک مرحله ای را به تفصیل معرفی میکنیم.

۲-۳-روش تک مرحلهای:

برای کاهش تجمع نانوذرات، ایستمن و همکارانش یک روش تراکمبخارفیزیکی یک مرحلهای را برای تهیه نانوسیالات مس/اتیلنگلیکول توسعه دادند. فرآیند یک مرحلهای شامل ساخت و پخش همزمان ذرات در سیال است. در این روش از فرآیندهایخشککردن، ذخیرهسازی، حملونقل و پراکندگی نانوذرات اجتناب میشود، بنابراین تجمع نانوذرات به حداقل میرسد و پایداری سیالات افزایش مییابد. فرآیندهای یک مرحلهای میتوانند نانوذراتپراکنده یکنواخت را آماده کنند و ذرات را میتوان بهطور پایدار در سیالپایه معلق کرد. وکیوم-SANSS (سیستمسنتز نانوذرات قوسزیردریایی) روش کارآمد دیگری برای تهیه نانوسیال با استفاده از مایعات دیالکتریک مختلف است. مورفولوژیهای مختلف عمدتاً تحتتأثیر خواص هدایتحرارتی مختلف مایعات دیالکتریک قرار میگیرند و تعیین میشوند. نانوذرات تهیه شده دارای اشکال مورفولوژیکی سوزنی، چند ضلعی، مربعی و دایرهای هستند. این روش به خوبی از تجمع ذراتنامطلوب جلوگیری میکند.

شکل ۴ – تصویر شماتیک از فرآیند انتقال¬فاز

با اینحال، معایبی برای روش یک مرحلهای وجود دارد. مهمترین آنها ایناست که واکنش دهندههای باقیمانده به دلیل واکنش ناقص یا تثبیت در نانوسیال باقی میمانند. تشریح اثر نانوذرات بدون حذف این اثر ناخالصی دشوار است.

۴-پایداری نانوسیال:

تجمع نانوذرات نه تنها منجربه نشست و گرفتگی میکروکانالها میشود، بلکه رساناییحرارتی نانوسیالها را نیز کاهش میدهد. بنابراین، بررسی پایداری نیز موضوعی کلیدی است که بر خواص نانوسیالها برای کاربرد تأثیر میگذارد. این بخش شامل (الف) روشهای ارزیابی پایداری نانوسیالها، (ب) راههای افزایش پایداری نانوسیالها، و (ج) مکانیسمهای پایداری نانوسیالها خواهدبود.

۱-۴-روشهای ارزیابی پایداری نانوسیالها

۱-۱-۴-روشهای تهنشینی و سانتریفیوژ

روشهای زیادی برای ارزیابی پایداری نانوسیالها ایجاد شده است. ساده ترین روش، روش تهنشینی است. وزن رسوب یا حجم رسوب نانوذرات در یک نانوسیال تحت یک میدان نیرویخارجی، نشانهای از پایداری نانوسیال مشخص شدهاست. تغییرغلظت یا اندازهذراترویی با زمان رسوب را میتوان با دستگاهمخصوص بهدستآورد. زمانی که غلظت یا اندازهذراترویی ثابت بماند، نانوسیالها پایدار درنظر گرفته میشوند. عکس رسوبگذاری نانوسیالها در لولههای آزمایش که توسط دوربین گرفته میشود نیز یک روش معمول برای مشاهده پایداری نانوسیالها است. زو و همکارانش از روش تعادل رسوبی برای اندازهگیری پایداری سوسپانسیونگرافیت استفاده کردند. وزن نانوذرات رسوب در یک دوره معین اندازهگیری شد. کسر سوسپانسیون نانوذراتگرافیت در زمان معینی قابل محاسبه است. برای روش تهنشینی، میبایست مدت زمان زیادی صرف کرد. بنابراین، روش سانتریفیوژ برای ارزیابی پایداری نانوسیالات توسعه یافتهاست. سینگ و همکارانش از روش سانتریفیوژ برای مشاهده پایداری نانوسیالاتنقره تهیهشده توسط سنتزمایکروویو در اتانول با احیای AgNO3 با PVP به عنوان عامل تثبیتکننده استفاده کردند. مشخص شدهاست که نانوسیالهای بهدستآمده بیش از ۱ ماه در حالت ساکن و بیش از ۱۰ ساعت تحت حرکت دورانی (سانتریفیوژ) با سرعت ۳۰۰۰دور بر دقیقه بدون تهنشینی پایدار هستند. پایداری عالی نانوسیال بهدستآمده به دلیل نقش محافظتی PVP است. لی کلوئیدهای پلیآنیلینآبی را تهیه کرد و از روش سانتریفیوژ برای ارزیابی پایداری کلوئیدها استفادهکرد. نیروهای دافعه الکترواستاتیک بین نانوالیاف، پایداری طولانی مدت کلوئیدها را ممکن میسازد.

۲-۱-۴-تحلیل پتانسیلزتا

پتانسیلزتا پتانسیلالکتریکی در لایهدوگانهسطحی در صفحه لغزش در مقابل نقطهای در سیال حجیم دور از سطح مشترک است و تفاوت پتانسیل بین محیط پراکندگی و لایهثابت سیالمتصل به ذره پراکنده را نشان میدهد. اهمیت پتانسیلزتا در این است که مقدار آن میتواند به پایداری پراکندگیهای کلوئیدی مرتبط باشد. بنابراین، کلوئیدهای با پتانسیلزتا بالا(منفی یا مثبت) از نظر الکتریکی تثبیت میشوند، در حالیکه کلوئیدهایی با پتانسیلزتا پایین تمایل به انعقاد یا لختهشدن دارند. بهطورکلی، مقدار ۲۵ میلیولت (مثبت یا منفی) را میتوان به عنوان مقدار دلخواه درنظر گرفت که سطوح کمبار را از سطوح با بارزیاد جدا میکند. اعتقاد برایناست که کلوئیدهای با پتانسیلزتا از ۴۰ تا ۶۰ میلیولت پایدار هستند و آنهایی که بیش از ۶۰ میلیولت دارند پایداری عالی دارند. کیم و همکارانش نانوسیال طلا را حتی پس از ۱ ماه با پایداری فوقالعاده آماده کردند، اگرچه هیچ مادهپراکندهای مشاهده نشد. این پایداری بهدلیل پتانسیلزتامنفی بزرگ نانوذرات طلا در آب است. تأثیر pH و سدیمدودسیل بنزنسولفونات (SDBS) بر پایداری دو نانوسیال مبتنی بر آب مورد مطالعه قرارگرفت و تجزیه و تحلیل پتانسیلزتا یک تکنیک مهم برای ارزیابی پایداری بود. زو و همکارانش پتانسیلزتا نانوسیال را تحت مقادیر مختلف pH و غلظتهای مختلف SDBS اندازهگیری کردند. برای محاسبه پتانسیلهایجاذب و دافعه از نظریه Derjaguin-Laudau-Verwey-Overbeek (DLVO) استفاده شد. اندازهگیریهای پتانسیلزتا برای مطالعه مکانیسمهای جذب Surfactants بر روی سطوح MWNT با کمک طیفهای مادون قرمز تبدیل فوریه مورد استفاده قرار گرفت.

۳-۱-۴-آنالیز جذبطیفی

آنالیز جذبطیفی روش کارآمد دیگری برای ارزیابی پایداری نانوسیالات است. به طور کلی بین شدتجذب و غلظت نانوذرات در سیال رابطه خطی وجود دارد. هوانگ و همکارانش ویژگیهای پراکندگی سوسپانسیونهای آلومینا و مس را با استفاده از روش رسوبگذاری مرسوم با کمک آنالیزجذب با استفاده از اسپکتروفتومتر پس از تهنشینی سوسپانسیونها به مدت ۲۴ ساعت ارزیابی کردند. بررسی پایداری سیستمهای نانوذرات FePt کلوئیدی از طریق آنالیزاسپکتروفتومتر انجام شد. سینتیکرسوب را میتوان با بررسی جذبذره در محلول نیز تعیین کرد.

۲-۴-راههای افزایش پایدارینانوسیالها

۱-۲-۴-Surfactants مورد استفاده در نانوسیالها

Surfactants مورد استفاده در نانوسیالها نیز پراکندهکننده نامیده می شوند. افزودن موادپراکندهکننده در سیستمهای دوفاز روشی آسان و اقتصادی برای افزایش پایداری نانوسیالات است. پراکندهکنندهها میتوانند به طور قابل توجهی بر ویژگیهای سطح یک سیستم در مقادیر کم تأثیر بگذارند. پراکندهکنندهها از یک بخش دمآبگریز، معمولاً یک هیدروکربن با زنجیرهبلند، و یک گروه سرقطبی آبدوست تشکیل شدهاست. پراکندهکنندهها برای افزایش تماس دو ماده به کار میروند که گاهی اوقات به عنوان ترشوندگی شناخته میشود. در یک سیستم دوفازی، یک Disperser تمایل دارد در سطح مشترک دو فاز قرار گیرد، جایی که درجهای از پیوستگی بین نانوذرات و سیالات را معرفی میکند. با توجه به ترکیب هد، Surfactants به چهار دسته تقسیم میشوند: Surfactants غیریونی بدون گروههای بار در سر (شامل اکسیدپلیاتیلن، الکلها و سایر گروههای قطبی)، Surfactants آنیونی با گروههای سربارمنفی (گروههای سر آنیونی شامل سرهای بلند اسیدهای چرب زنجیرهای، سولفوسوکسیناتها، آلکیل سولفاتها، فسفاتها و سولفوناتها)، Surfactants کاتیونی با گروههایسر بارمثبت (Surfactants کاتیونی ممکن است آمینهای با زنجیره بلند پروتونه و ترکیبات آمونیوم چهارتایی با زنجیرهبلند) و Amphoteric surfactants با Jupiter Surfactants باشند. کلاس Amphoteric surfactants توسط بتائینها و لسیتینهای خاص نشان داده میشود. بهطورکلی، زمانیکه سیالپایه نانوسیالها حلالقطبی است، باید Surfactants محلول در آب را انتخاب کنیم. در غیر این صورت، موارد محلول در روغن را انتخاب میکنیم. برای surfactants غیریونی، میتوانیم حلالیت را از طریق مقدار تعادل آبدوست/لیپوفیل (HLB) ارزیابی کنیم. هرچه عدد HLB کمتر باشد، surfactants محلول در روغن بیشتری هستند و به نوبه خود، هر چه عدد HLB بیشتر باشد، surfactants محلول در آب بیشتری هستند. مقدار HLB را میتوان به راحتی توسط بسیاری از کتابهای راهنما بهدست آورد. اگرچه افزودن surfactants روشی مؤثر برای افزایش قابلیت پخش نانوذرات است، surfactants ممکن است مشکلات متعددی ایجاد کنند. به عنوان مثال، افزودن surfactants ممکن است محیط انتقالحرارت را آلوده کند. surfactants ممکناست هنگام گرمکردن کف تولید کنند، در حالی که گرمکردن و خنککردن فرآیندهای معمول در سیستمهای تبادلحرارت هستند. علاوهبراین، مولکولهای surfactants متصل به سطوح نانوذرات ممکن است مقاومت حرارتی بین نانوذرات و سیالپایه را افزایش دهند که ممکن است افزایش رسانایی گرمایی مؤثر را محدود کند.

۲-۲-۴-تکنیکهای اصلاح سطح: روش بدون سورفکتانت

استفاده از نانوذرات عاملدار یک رویکرد امیدوارکننده برای دستیابی به پایداری طولانی مدت نانوسیال است. این موضوع تکنیک بدون Surfactants را نشان میدهد. یانگ و لیو کار خود را در مورد سنتز نانوذرات سیلیس عامل دار (SiO2) با پیوند سیلانها به طور مستقیم به سطح نانوذرات سیلیس در محلولهای نانوذرات اصلی ارائه کردند. یکی از ویژگیهای منحصربهفرد نانوسیالها این بود که هیچ لایهرسوبی بر روی سطح گرمشده پس از فرآیند جوشش استخر تشکیل نشد. هوانگ و همکارانش گروههایعاملی آبدوست را با واکنش مکانیکی شیمیایی روی سطح نانولوله ها معرفی کردند. نانوسیالهای آمادهشده، بدون آلودگی تا متوسط، سیالیتخوب، ویسکوزیتهکم، پایداریبالا و هدایتحرارتیبالا، کاربردهای بالقوهای به عنوان خنککننده در سیستمهایحرارتی پیشرفته خواهندداشت. یک واکنش مکانیکی مرطوب برای تهیه نانوسیالات بدون surfactants حاوی CNT های دو و تکجداره استفاده شد. نتایج حاصل از طیف مادون قرمز و اندازهگیریهای پتانسیل زتا نشان داد که گروههای هیدروکسیل بر روی سطوح CNT درمان شده وارد شدهاند . اصلاح شیمیایی برای عاملدارکردن سطح نانولولههای کربنی یک روش رایج برای افزایش پایداری نانولولههای کربنی در حلالها است. در اینجا، ما یک بررسی در مورد اصلاح سطح نانولولههای کربنی ارائه میکنیم. از درمان پلاسما برای اصلاح خصوصیات سطحی نانوذرات الماس استفاده شد. از طریق تصفیه پلاسما با استفاده از مخلوط گاز متان و اکسیژن، گروههای قطبی مختلفی بر روی سطح نانوذرات الماس پخش شدند و خاصیت پراکندگی آنها در آب را بهبود بخشیدند. پراکندگی پایدار نانوذرات تیتانیا در حلال آلی دیاتیلنگلیکولدیمتیلاتر(دیگلیم) با موفقیت با استفاده از فرآیند آسیاب گلوله ای تهیه شد . به منظور افزایش پایداری پراکندگی محلول، اصلاح سطح ذرات تیتانیا پراکنده در طول فرآیند آسیاب مهرهگریز از مرکز انجام شد. اصلاح سطح با عوامل جفتکننده سیلان، (۳-acryl-oxypropyl) trimethoxysilane و trimethoxypropylsilane استفاده شد. نانوذرات اکسید روی را میتوان با پلیمتاکریلیکاسید (PMAA) در سیستمآبی اصلاح کرد. گروههای هیدروکسیل سطح ذرات نانو روی میتوانند با گروههای کربوکسیل PMAA برهمکنش داشتهباشند و کمپلکس پلی (متااکریلات روی) را روی سطح نانواکسیدروی تشکیل دهند. PMAA پراکندگی ذرات نانواکسید روی در آب را افزایش داد. این اصلاح ساختار کریستالی نانوذرات اکسید روی را تغییر نداد.

۳-۲-۴-مکانیسمهای پایداری نانوسیالات

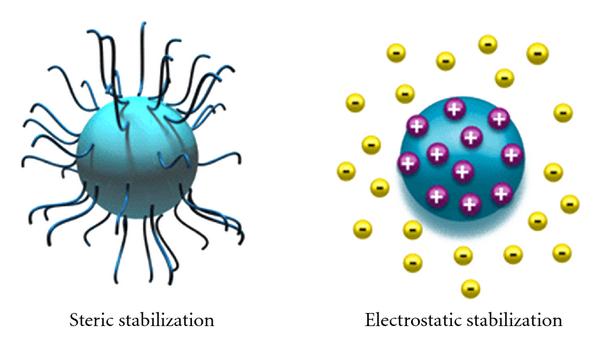

ذرات موجود در پراکندهکنندهها ممکن است بههم بچسبند و تودههایی با اندازه بزرگتر تشکیل دهند که ممکن است بهدلیل گرانش تهنشین شوند. پایداری بهاین معنی است که ذرات با سرعت قابلتوجهی تجمع نمییابند. سرعتتجمع به طور کلی با فراوانی برخوردها و احتمال انسجام در حین برخورد تعیین میشود. Derjaguin، Verway، Landau، و Overbeek (DVLO) نظریهای را توسعهدادند که با پایداری کلوئیدی سروکار داشت. تئوری DLVO میگوید که پایداری یک ذره در محلول با مجموع نیروهای دافعه دولایه جاذبواندروالسی و نیرویدافعه دولایه الکتریکی که بین ذرات وجود دارد، هنگام نزدیکشدن به یکدیگر بهدلیل حرکتبراونی که متحمل میشوند، تعیین میشود. اگر نیروی جاذبه بزرگتر از نیرویدافعه باشد، دو ذره باهم برخورد میکنند و سوسپانسیونها پایدار نیستند. اگر ذرات دافعهبالا و کافی داشته باشند، سوسپانسیونها در حالت پایدار خواهند بود. برای نانوسیالات یا کلوئیدهایپایدار، نیروهایدافعه بین ذرات باید غالب باشند. با توجه به انواع دافعه، مکانیسمهای اساسی که بر پایداریکلوئیدی تأثیر میگذارند به دو نوع تقسیم میشوند، یکی دافعه فضایی، و دیگری دافعه الکترواستاتیکی (بار) که در شکل ۵ نشاندادهشدهاست. برای تثبیت فضایی، پلیمرها همیشه در تعلیق درگیر میشوند. به عنوان مثال، نانوذرات اکسید روی اصلاح شده توسط PMAA سازگاری خوبی با حلالهای قطبی دارند. نانوسیال نقره به دلیل نقش محافظتی PVP بسیار پایدار میباشد، زیرا رشد و تجمع نانوذرات را با اثر فضایی به تاخیر میاندازد. PVP یک عامل کارآمد برای بهبود پایداری تعلیق گرافیت است. اثر فضایی پخشکننده پلیمری با غلظت ماده پخشکننده تعیین میشود. اگر غلظت PVP کم باشد، سطح ذرات گرافیت به تدریج توسط مولکولهای PVP با افزایش PVP پوشش داده میشود. کامیا و همکارانش اثر ساختار پخشکننده پلیمری بر برهمکنش الکترواستری و رفتار سوسپانسیون آلومینا متراکم را مطالعه کردند. نسبت گروه آبدوست به آبگریز بهینه از حداکثر نیرویدافعه و حداقل ویسکوزیته بهدستآمد. برای تثبیت الکترواستاتیکی، بار سطحی از طریق یک یا چند مکانیسم زیر ایجاد میشود: (۱) جذب ترجیحی یونها، (۲) تفکیک گونههای باردار سطحی، (۳) جایگزینی ایزومورفیک یونها، (۴) تجمع یا تخلیه الکترونها در سطح، و (۵) جذب فیزیکی گونههای باردار بر روی سطح.

شکل ۵ – انواع تثبیت کلوئیدی

۵-ویژگیها و کاربرد نانوسیالات در MQL و MQCL برای فرآیندهای برش پایدار:

اخیراً توجه فزایندهای به نانوسیالات به ویژه در صنعت صورت گرفتهاست. امروزه افراد بیشتری شاهد کاربرد نانوذرات در زمینههای مختلف مانند خودروسازی، کشاورزی، پزشکی، ماشینکاری و غیره هستند. افزودن نانوذرات مختلف به سیالات مزایای بسیار زیادی را نشان دادهاست، به ویژه برای بهبود کارایی و در نتیجه کاهش مصرفانرژی فرآیندها برای رسیدگی به طیف گستردهای از چالشهایجهانی مرتبط با انرژی و مشکلات زیستمحیطی. افزودنیهای نانوذرات به کاهش ضریباصطکاک، کاهش مصرف انرژی و افزایش چشمگیر عمر ابزار با کاهش تنشحرارتی کمک میکنند که در نتیجه کیفیت سطح قطعات تولیدشده بهبود مییابد. علاوهبراین، کاربرد نانوذرات در برخی از فناوریهای سبز مانند MQL و MQCL با استفاده از روغنهای گیاهی، نه تنها خاصیت خنککنندگی و روانکنندگی برتر را نشان میدهد و استفاده از سیالات برش را به حداقل میرساند، بلکه راهحلهای جدیدی برای ماشینکاری، بهویژه برای برشهای سخت ایجاد میکند.

تغییراتاقلیمی به بزرگترین نگرانیمردم در سراسرجهان تبدیل شدهاست. افزایش سریع جمعیت در نتیجه منجر به استفاده بیشتر از منابعطبیعی و دفعضایعات بیشتر میشود. آلودگیهوا، آب و غذا باعث بسیاری از بیماریهای جدی انسان میشود. برایناساس، قوانین زیستمحیطی به طور مداوم برای محافظت از زمین ما سختتر میشوند. به عنوان بخشی از زنجیره تولید، از مهندسان تولید خواسته میشود که نه تنها محصولات را برای پاسخگویی به تقاضای فزاینده برای کیفیت و بهرهوری بالاتر تولید کنند، بلکه مسئول دستیابی به پایداری در تولید نیز باشند. در صنایع برشفلز، سیالات برش مورد استفاده پس از استفاده برای خنککردن و روانکاری ناحیه تماس بیشترین میزان دفع را (حدود ۳۰ %) دارند که در نهایت به عنوان آلودگی در رودخانهها منجر به آلودگی آب میشود. بنابراین لازم است راه حلهایی برای کاهش یا حذف استفاده از خنککنندهها پیدا شود. در دهههای گذشته، مطالعات متعددی در مورد کاهش مصرف مایع خنککننده در ماشینکاری انجام شد و فرآیندهای برشخشک، روشی واقعاً دوستدار محیطزیست، بیشترین توجه را به خود جلبکرده بود و مزایای هزینهای آشکار ناشی از حذف و تصفیه سیالات برش را نشان داد. بااینحال، انتخاب ابزارهای برش یا درجهای مناسب نقش بسیار مهمی برای اطمینان از عمر مناسب ابزار و دقت و دقت بالای قطعات ماشینکاریشده ایفا میکند و همچنین باعث تأثیر شدید بر ویژگیهای فنی و اقتصادی میشود. اخیراً، برای پاسخگویی به تقاضای روزافزون برای برش مواد سختبرش با خواصمکانیکی درجهبالا و سختیبالا، ابزارهایی با لبههای برش مشخص هندسی مستقیماً برای ماشینکاریمواد عملیاتحرارتی با سختی معمولی ۴۵ استفاده میشوند. –۷۰ HRC. این فرآیندها را ماشینکاریسخت مینامند که به دلیل بهرهوری و دقتبالا به روند تحقیقاتی در کاربردهای مکانیکی تبدیل شدهاست. رویکرد جدید نهتنها راهحل جایگزین برای برش موادسخت را ارائه میدهد، بلکه عملکرد برش را بهبود میبخشد، مصرف مایع خنککننده را به میزان قابل توجهی کاهش میدهد. از سوی دیگر، شوکحرارتی ناشی از استفاده از سیالات برش باید بهطور جدی مورد توجه قرار میگیرد تا از شکستگی جلوگیری شود، بنابراین خنککننده سیل معمولاً برای فرآیندهای ماشینکاریسخت، به ویژه برای برش قطعشده استفاده نمیشود. علاوه بر این، گرمایبسیارزیاد و نیروهای زیاد ناشی از ناحیه برش چالشبرانگیزترین مشکلات فرآیندهای برش سخت است که همیشه نیازمند استفاده مناسب از ابزارهای برش با درجه بالا مانند کاربید پوشش دادهشده، سرامیک، نیترید بور مکعبی پلیکریستالی (PCBN) و الماس است. بر این اساس، روش حداقل مقدار روانکاری (MQL) پیشنهاد شد و برای استفاده ثابت شد و نتایج امیدوارکنندهای را در چند دهه گذشته نشان داد. سیالات برش در اشکال غبار روغن مستقیماً به منطقه برش پاشیده می شوند، بنابراین اثر روانکاری برای کاهش ضریب اصطکاک بسیار زیاد است، که از این طریق نیروهای برش، دمایبرش و سایش ابزار به طور قابل توجهی کاهش مییابد و عمر ابزار افزایش مییابد. استفاده حداقلی از مایعبرش، MQL را به یک تکنیک سازگار با محیط زیست تبدیل میکند و روغنهایگیاهی را میتوان برای برش سخت استفادهکرد که به محافظت از محیط زیست کمک میکند. اشکال اصلی روش MQL اثر خنککنندگی کم است که کاربرد و عملکرد برش ماشینکاریسخت را محدود میکند. به منظور توسعه تکنیک MQL، مطالعاتزیادی وجود دارد که راهحلهای بسیار امیدوارکنندهای را برای افزایش عملکرد خنککننده پیشنهاد میکنند، که شامل MQL با استفاده از نانوسیال، حداقل روغنکاری خنککننده (MQCL) و MQCL با استفاده از افزودنیهای نانو است.

۲-۵-ماشینکاریسخت تحت شرایط MQL با استفاده از نانوسیال

استفاده از افزودنیهای نانومعلق در سیالات مبتنی بر MQL، رویکرد جدیدی را برای ماشینکاریمواد برش سخت ایجاد کردهاست و همچنین یک موضوع تحقیقاتی بهروز است که نگرانیهای فزایندهای را بهویژه برای مواجهه با تغییرات آبوهوایی جلب میکند. انواع مختلفی از نانوذرات مانند TiO2، MoS2،SiO2 ،Al2O3 ، CuO ،ZrO2 ، CNT ، ND و غیره وجود دارند که برای بهبود خواص تریبولوژیکی، هدایت حرارتی و ویسکوزیته استفاده می شوند.

۱-۲-۵-بهبود عملکرد برش

برای بکارگیری این تکنیک در عمل ماشینکاری، پارامترهای MQL (سیال مبتنی بر فشار هوا، سرعتجریان) و نانوسیال (نوع، اندازه و غلظت نانوذرات) برای مطالعه و بهینهسازی موردنیاز است، زیرا اثرات قوی دارند. در مورد فرآیندبرش اگر مقادیر نامناسب هر پارامتر انتخاب شود، اثربخشی اندک و حتی تأثیر منفی ممکن است در پاسخهایماشینکاری رخ دهد.

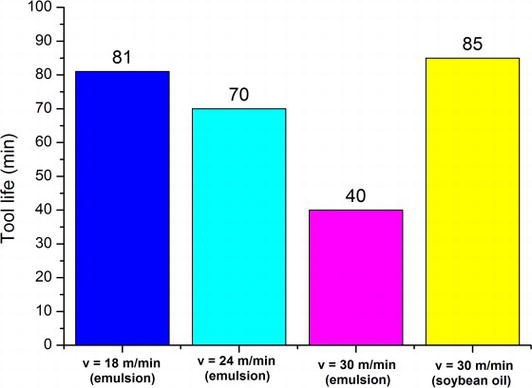

لی و همکارانش فرآیند آسیاب MQL را برای آلیاژ مبتنی بر Ni با استفاده از شش نوع مختلف نانوسیال بررسی کردند. نتایج نشان داد که ویسکوزیته و هدایت حرارتی نانوسیالات در مقایسه با سیالات پایه به طور قابل توجهی بهبود مییابد. نویسندگان همچنین خاطرنشان کردند که افزودنیهاینانو CNT بالاترین ضریب انتقالحرارت را نشان میدهند. از این رو، دما و نیرو برش کاهش مییابد. مشاهده دیگری که توسط الی و همکارانش انجام شده است، نشان میدهد که ویسکوزیته نانولوبریکانتهای Al2O3 و TiO2 افزایش مییابد در حالیکه ویسکوزیته سینماتیکی آنها اندکی کاهش مییابد. از طریق آزمایشها، ضریباصطکاک، مصرف انرژی و نرخ سایش بهدلیل عملکرد غلتشی همراه با تشکیل لایههای سهگانه ایجاد شده توسط نانوذرات Al2O3 بسیار کاهش یافت. علاوهبراین، مشخصاتفنی و غلظت نانوذرات نقش بسیار مهمی دارد و به شدت بر پاسخهای ماشینکاری تأثیر میگذارد. برای برشنهایی، باید از نانوذرات با اندازه دانه کوچکتر و غلظت بالاتر برای بهبود کیفیت سطح و کاهش نیروهای برش استفاده شود. ولمن و همکارانش گزارش کردند که بهبود زیادی در زبری سطح در فرآیند آسیاب سوپرآلیاژ اینکونل ۷۳۸ در مقایسه با شرایط خشک و سیلابی بهترتیب حدود ۶۲/۱۶ و ۳۶/۳۶ درصد است. افزایش اثر روانکاری نیز در آسیاب تحت MQL با استفاده از نانوسیال MOS2 گزارش شد که از آن ضریب اصطکاک برای افزایش عمر ابزار و بهبود کیفیت سطح کاهش یافت. وجود نانوذرات در سیال مبتنی بر MQL نه تنها اثرات خنککنندگی و روانکاری را بهبود میبخشد، بلکه عملکرد برش بهتری را برای ماشینکاری موادبرشسخت به ارمغان میآورد. علاوه بر این، این رویکرد با موفقیت جایگزین شرایط خشک و سیل خواهدشد که الزامات فنی، اقتصادی و زیست محیطی مناسب برای تولید مدرن را برآورده میکند. بررسی عملکرد آسیاب انتهایی فولاد SKD 11 با استفاده از ابزار HSS تحت نانوسیال MQL در انجام است. آزمایشها تنظیم و در شکل ۶ نشان داده شدهاند. شرایط برش شامل سه مقدار سرعت برش ۱۸، ۲۴، و ۳۰ متربردقیقه، نرخ تغذیه ۰٫۰۱ میلیمتر بر دندان، و عمق برش محوری ۳ میلیمتر است. قطر آسیاب انتهایی ۱۰ میلی متر است. افزودنیهاینانو Al2O3 (0.5 درصد وزنی) در امولسیون و روغن مبتنی بر دانه سویا غنی شده اند.

شکل ۶ – راه اندازی آزمایشی

از طریق نتایج تجربی، مولفههای نیرویبرش Fx، Fy، و Fz هنگام تغییرسرعت برش و سیال مبتنیبرآن در شکلهای ۷_۱۰ نشان داده شده است. تحت NFMQL با روغن مبتنی بر امولسیون، نیروهای برشی Fx، Fy و Fz با افزایش سرعت برش از ۱۸ به ۳۰ متر در دقیقه کاهش مییابند. در سرعت برش ۳۰ متر در دقیقه، مقایسه بین امولسیون و روغن سویا برای یافتن تأثیر سیال مبتنی بر پاسخهای ماشینکاری انجام میشود. به وضوح میتوان مشاهدهکرد که نیروهای برش بهدلیل عملکرد روانکاری بهتر روغن سویا در مقایسه با سیال امولسیونی کاهش مییابد.

شکل ۷ – رابطه سرعت برش و نانوسیال با نیروی برش Fy شکل ۸ – رابطه سرعت برش و نانوسیال با نیروی برش Fz

شکل ۹ – رابطه سرعت برش و نانوسیال با نیروی برش Fx شکل ۱۰ – رابطه سرعت برش و نانوسیال با نیروی برش Fy

شکل ۹ – رابطه سرعت برش و نانوسیال با نیروی برش Fx شکل ۱۰ – رابطه سرعت برش و نانوسیال با نیروی برش Fy

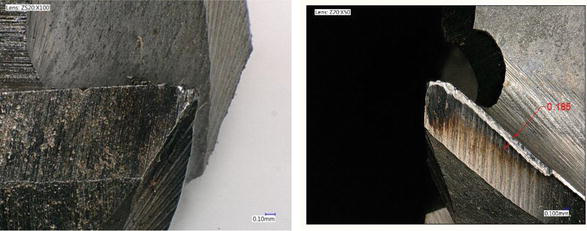

علاوه بر این، عمر ابزار تحت NFMQL با استفاده از روغن سویا بسیار بهبود مییابد و بیش از دو برابر بیشتر از مورد استفاده از مایع امولسیونی است (شکل ۱۱). بررسی سایش ابزار در شکل های ۱۲_۱۵ نشان داده شده است. آنها به وضوح نشان میدهند که سایش بریدگی و فرسایش پهلو در آسیابهایانتهایی HSS با افزایش سرعت برش از ۱۸ به ۳۰ متر در دقیقه تحت MQL با استفاده از امولسیون افزایش مییابد. علاوه بر آن، علائم سوختگی ناشی از بدترشدن گرما ایجاد میشود. میتوان توضیح داد که فولاد ابزار SKD 11 به دلیل کربن و کروم بالا (۱۲٪ کروم) در ترکیب شیمیایی، دارای خواص بسیار بالا در برابر سایش است که از آن در مواد برش سخت گروهبندی میشود. در افزایش سرعت برش از ۱۸ به ۳۰ متر در دقیقه، MQL با سیال مبتنی بر امولسیون اثرات روانکاری کافی را ارائه نکرد، بنابراین دمای برش به سرعت افزایش یافت تا به آسیاب های انتهایی آسیب برساند. در مقابل، روغن سویا ویسکوزیته بالاتری نسبت به امولسیون دارد و وجود افزودنیهای نانوذرات Al2O3 به بهبود عملکرد خنککاری و روانکاری کمک میکند. بنابراین، نانوسیال مبتنی بر روغن سویا به دلیل تشکیل راحتتر غبار روغن، اثرات روانکاری برتری را برای کاهش ضریب اصطکاک در ناحیه برش نشان میدهد. در این مطالعه فرآیند آسیاب نهایی فولاد SKD 11 قبل از عملیات حرارتی، حرارت برش از دمای اشتعال روغن سویا تجاوز نکرد. این دلیل اصلی استفاده از نانوسیال مبتنی بر سویا در MQL است. علاوه بر این، نانوذرات Al2O3 با مورفولوژی تقریباً کروی معلق در غبار روغنی به عنوان «غلتکها» نقش مهمی در بهبود اثرات خنککننده و روانکنندگی دارند. به همیندلیل، سایش بریدگی و فرسایش پهلو در آسیابهایانتهایی HSS در سرعت برش Vc= 30 متر بر دقیقه به طور قابل توجهی کاهش مییابد. سطوح سایش بریدگی و کناری پس از ۸۵ دقیقه برش حتی کمتر از مواردی است که در مورد MQL با استفاده از نانوسیال مبتنی بر امولسیون پس از ۴۰ دقیقه برش استفاده میشود. کاهش قابل توجه علائم سوختگی نشان میدهد که عملکرد خنک کنندگی و روانکاری نانوسیال مبتنی بر دانه سویا بهتر است و همچنین به دلیل استفاده از روغن نباتی برای تولید پایدار مناسب است. از این رو، عمر ابزار آسیاب انتهایی حتی در سرعت برش ۳۰ متر در دقیقه به ۸۵ دقیقه افزایش مییابد که این نیز بالاتر از توصیههای سازنده است. طبق ISO 8688-2:1989 (en)، سرعت برش برای فولادهای نرم با استفاده از آسیابهایانتهایی HSS معمولی حدود ۳۰ تا ۳۵ متر در دقیقه توصیه میشود، اما برای فولادهای سخت برش مانند SKD 11، با سختی. ۲۰۰-۲۵۰ HB، سرعت برش باید به ۱۴-۱۸ متر در دقیقه کاهش یابد تا از عملکرد مناسب برش و عمر ابزار اطمینان حاصل شود. علاوه بر این، سرعت برش نیز با استفاده از نانوسیال مبتنی بر امولسیون MQL از ۱۸ به ۳۰ متر در دقیقه افزایش مییابد که اثرات خنککنندگی و روانکاری بهتری را در مقایسه با سیالات خالص نشان میدهد.

شکل ۱۱ – رابطه سرعت برش و سیالات نانو برش با عمر ابزار

شکل ۱۲ – سایش بریدگی و سایش پهلو (Vc= 24 m/min، نانوسیال مبتنی بر امولسیون)

شکل ۱۳- سایش بریدگی و سایش پهلو (Vc= 30 m/min، نانوسیال مبتنی بر دانه سویا) در ۸۵ دقیقه

شکل ۱۴ – سایش بریدگی و سایش پهلو (Vc= 18 m/min، نانوسیال مبتنی برامولسیون)

شکل ۱۵ – سایش بریدگی و سایش پهلو (Vc= 30 m/min، نانوسیال مبتنی بر امولسیون) در ۴۰ دقیقه

پارامتر غلظت نانوذرات غنیشده در سیالاتپایه یکی از تأثیرگذارترین پارامترها بر خروجی و هزینههای ماشینکاری است، بنابراین برای یافتن مقادیر مناسب و بهینه مورد مطالعه قرار گرفته است. گارگ و همکاران اثر غلظت نانوذرات را بر فرآیند میکرو حفاری تحت شرایط MQL بررسی کرد. نتایج تجربی نشان داد که این پارامتر باعث کاهش قابل توجه گشتاور حفاری و توان مصرفی شده است. در مطالعه لی و همکارانش ، غلظت مناسب نانوذرات الماس با ۰٫۰۵ درصد وزنی یافت شد که از این میزان کاهش ضریب اصطکاک به میزان ۲۳ درصد مشاهده شد. نویسندگان به این نتیجه رسیدند که نانوسیال الماس دارای اثرات ضد سایش و روان کنندگی عالی است. ژانگ و همکارانش پارامتر غلظت MOS2 و مواد افزودنی نانو CNT را در آسیاب MQL مورد مطالعه قرار داد. بهبود عملکرد روانکاری به افزایش کیفیت سطح کمک میکند. علاوه بر این، نانوسیالات هیبریدی CNT-MOS2 روانکاری خنککنندگی برتری را در مقایسه با سیال با یک نوع نانوذرات ارائه میکنند. لو و همکاران نانوذرات Al2O3 غنی شده در سیال مبتنی بر MQL را مورد مطالعه قرار دادند و به این نتیجه رسیدند که نانوسیال Al2O3 توانایی مقاومت خوبی برای دمای بالا از خود نشان میدهد. سپس، دمای برش بالا نیست تا باعث کاهش نرخ سایش شود، که بسیار کمتر از شرایط خشک است. ییلدیریم و همکارانش مطالعه فرآیند تراشکاری MQL فولاد سخت برش Inconel 625 را با استفاده از افزودنی های نانو hBN انجام داده بود. عملکرد بهتر روانکاری و زبری سطح از نتایج بهدستآمده گزارش شده است که منجر به کاهش ضریب اصطکاک و نرخ سایش شدهاست. نویسندگان همچنین نتیجه گرفتند که غلظت بهینه نانوذرات hBN 0.5 درصد وزنی است. مطالعه تجربی بر روی غلظت نانوذرات Al2O3 مورد استفاده به عنوان سیال مبتنی بر MQL در آسیاب سخت با استفاده از روش تجزیه و تحلیل ANOVA و سطح پاسخ (RSM) انجام شد که جهت تحقیق برای بهینهسازی متغیر غلظت انجام شد. شکلهای ۱۶_۱۷ نمودارهای سطح پاسخ رابطه زبری سطح و نیرویبرش در مقابل غلظت نانو (np)، سرعتبرش Vc و نرخ تغذیه F را نشان میدهند. از شکل ۱۷ میتوان به وضوح مشاهده کرد که برای زبری سطح بهتر، مقدار کم غلظت نانوذرات حدود ۰٫۵ درصد وزنی نسبت به نانوذرات بزرگتر (۱٫۰ و ۱٫۵ درصد وزنی) ارجحتر است. در مقابل، غلظت بیشتر (حدود ۱٫۰ و ۱٫۵ درصد وزنی) در مقایسه با غلضت پایینتر (۰٫۵ درصد وزنی) به کاهشنیروهایبرش و دمای برش کمک میکند. از این میان، نرخ سایش با افزایش غلظت نانوذرات Al2O3 به ۱٫۰-۱٫۵ درصد وزنی کاهش مییابد، بنابراین عمر ابزار طولانیتر میشود. بر این اساس، غلظت نانوذرات باید نه تنها برای اطمینان از عمر خوب ابزار، بلکه برای حفظ کیفیت بالای سطح انتخاب شود.

شکل ۱۶ – نمودارهای سطح پاسخ زبری سطح در مقابل غلظت نانو و سرعت برش (a) و غلظت نانو و نرخ تغذیه (b)

شکل ۱۷ – نمودارهای سطح پاسخ نیروی برش Fz در مقابل غلظت نانو و سرعت برش (a)، و غلظت نانو و نرخ تغذیه (b)

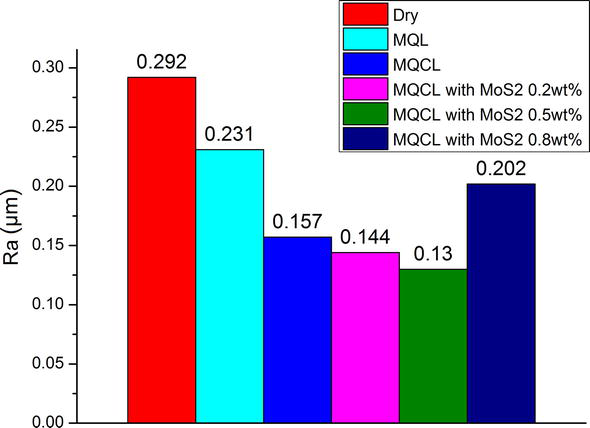

مقدار زیاد گرمای تولید شده از برش سخت همیشه چالش بزرگی برای انتخاب ابزار برش و شرایط برش است و در عین حال از الزامات فنی، بهرهوری و هزینه ساخت مناسب اطمینان حاصل میشود. از این رو، ارائه اثرات خنککنندگی و روانکاری مناسب در ناحیه برش نقش حیاتی در توسعه فرآیندهای ماشینکاری سخت دارد. کاربرد آنها را میتوان در برخی یا همه فرآیندهای آسیاب سنتی افزایش داد. تکنیک MQCL برای برآوردن نیازهای خنککننده و روانکاری پیشنهاد و توسعه یافتهاست و همچنین راهحلی برای بهبود روش MQL است. تا به حال، MQCL توجه زیادی را به خود جلب کرده است و در سالهایاخیر مورد مطالعه قرار گرفتهاست. مارودا و همکارانش این مطالعه را بر روی پارامترهای MQCL با استفاده از مایع مبتنی بر امولسیون در فرآیند تراشکاری سخت انجام دادند. نتایج بهدستآمده نشان داد که غبار روغن امولسیونی تشکیلشده در شرایط MQCL نقش مهمی در بهبود عملکرد روانکاریخنککننده در ناحیه برش و افزایش شرایط برش دارد. تشکیل لایههای تریبو به راحتی با قطرات با اندازه کوچکتر اتفاق میافتد که به کاهش ضریب اصطکاک، نیروهای برشی و نرخ سایش کمک میکند. اثرات خنککنندگی و روانکاری بهتر تکنیک MQCL نیز از طریق شکل تراشه و کاهش ضریبضخیمشدن تراشه منعکس میشود. پروایز و همکارانش عملکرد MQCL را در فرآیند چرخش مواد سخت برش Ti6Al4V مطالعه کردند. نویسندگان نتیجه گرفت که نیروهای برش و سایش ابزار در مقایسه با شرایط خشک و سیلابی کاهشیافته و کیفیت سطح بهبود یافته است. این اثرات خنککنندگی و روانکاری بهتر تکنیک MQCL را نشان میدهد. Krolczyk به همراه همکارانش توصیف پارامتری و ناپارامتری توپوگرافی سطح را در شرایط خشک و MQCL با استفاده از مایعپایهامولسیونی بررسی کردند. نتایج مطالعه نشان داد که فاصله نازل بیشترین تأثیر را بر قطر قطرات دارد. برجسته ترین یافته این تحقیق این است که میتوان پارامترهایی را برای تشکیل غبار روغن در زمان معینی انتخاب کرد که برای ایجاد اثرات خنککنندگی و روانکاری و سپس تبخیر در اثر گرمای تولید شده از ناحیه برش کافی است. بر اساس یک بررسی کوتاه، میتوان به وضوح مشاهده کرد که اطلاعات کمی از تکنیک MQCL وجود دارد و بیشتر مطالعات بر روی سیال مبتنی بر اثر خنککنندگی مانند روغن امولسیون برای تشکیل روش MQCL تکیه کردهاند. استفاده از یک روش خنککننده واقعی به کمک تکنیک MQL برای تشکیل شرایط MQCL یک رویکرد جدید است. در این بخش، نویسنده جدیدترین پیشرفتها را در استفاده از اصل لوله گرداب Ranque-Hilsch برای جداسازی گازفشرده به جریانهای گرم و سرد از هوای معمولی ارائه میکند، به این صورت که جریان سرد برای ایجاد اثرات خنککننده همراه با روش MQL برای تشکیل MQCL مطالعه عمیق بر روی آسیاب سخت فولاد SKD 11 (52-60 HRC) از نظر کیفیت سطح تحت شرایط MQCL انجام شد و نتایج با شرایط خشک و MQL مقایسه شد. از شکل ۱۸، آسیابسخت تحت روش MQCL زبری سطح بهتری را نسبت به شرایط خشک و MQL نشان داد. دلیل اصلی این است که تکنیک MQCL اثرات خنککنندگی و روانکاری کافی به ویژه اثر خنککننده را ارائه میدهد که به کاهش دمای برش و سایش ابزار کمک میکند.

شکل ۱۸ – مقادیر متوسط زبری سطح راندر در شرایط مختلف خنککاری و روانکاری (سرعت برش Vc= 110 متر بر دقیقه، نرخ تغذیه F= 0.012 میلیمتر بر دندان، عمق برش = ۰٫۱۲ میلیمتر، سختی ۵۶ HRC)

میکروسکوپ دیجیتال KEYENCE VHX-6000 (شرکت Keyence، اوزاکا، ژاپن) برای مطالعه ریزساختار سطح و پروفایل سطح مورد استفاده قرار گرفت. سطوح ماشینکاریشده تحت شرایط خنککاری و روانکاری مختلف بررسی شدهاند (شکلهای ۲۰-۲۴). لایه سفید و علائم سوختگی در شرایط MQL و MQCL در مقایسه با برشخشک به دلیل افزایش خنککنندگی و روانکاری به طور قابل توجهی کاهش می یابد. علائم سوختگی در شرایط MQCL به دلیل عملکرد خنککننده بهتر، کمتر از مواردی است که در روش MQL وجود دارد. علاوه بر این، در مقایسه با شرایط خشک و MQL، فشردهسازی سطح ماشینکاری شده مشاهدهشده از نمایه سطح بسیار کاهش مییابد.

شکل ۱۹ – میکروسکوپ دیجیتال KEYENCE VHX-6000 برای مطالعه توپوگرافی سطح ماشینکاری شده.

شکل ۲۰ – ریزساختار سطح (a) و مشخصات (b) تحت شرایط MQL شکل ۲۱ – ریزساختار سطح (الف) و پروفیل (ب) در شرایط خشک

شکل ۲۲ – ریزساختار سطح (a) و مشخصات (b) تحت شرایط MQCL شکل ۲۳ – ریزساختار سطح (a) و مشخصات (b) تحت شرایط MQCL

با استفاده از نانوسیال مبتنی بر امولسیون از MoS2 0.2 درصد وزنی. با استفاده از مایع مبتنی بر امولسیون خالص.

شکل ۲۴ – ریزساختار سطح (a) و مشخصات (b) در شرایط MQCL با استفاده از نانوسیال مبتنی بر امولسیون از MoS2 0.5 درصد وزنی.

۷-ماشینکاری سخت MQCL با استفاده از نانوسیال

نانوسیالات مورد استفاده برای MQL با موفقیت ثابت شدهاست که راه حلی جایگزین برای موادی هستند که برش سختی دارند و در عینحال ویژگی سازگار با محیط زیست خود را حفظ میکنند. بر اساس این ایده، استفاده از افزودنیهای نانو در روش MQCL راهحل امیدوارکنندهای را برای افزایش عملکرد ماشینکاری سخت به ارمغان میآورد. مطالعه کیفیت سطح تحت MQCL با استفاده از نانوسیال MOS2 برای آسیابسخت اولین تلاش برای بررسی اثرات خنککنندگی و روانکاری است. از نتایج بهدستآمده، مقادیر زبری سطح Raunder MQCL با استفاده از نانوسیال کمتر از شرایطخشک و MQL است. با استفاده از غلظت نانوذرات MOS2 در ۰٫۲ و ۰٫۵ درصد وزنی، زبری سطح حتی کمی بهتر از MQCL با سیال خالص است، اما Ravalue با افزایش غلظت به ۰٫۸ درصد وزنی به سرعت افزایش مییابد. میتوان توضیح داد که مورفولوژی MOS2 نانوذرات بیضی شکل با ضریب اصطکاک کم تا ۰٫۰۳-۰٫۰۵ یا حتی کمتر است، که توسط آن اثر روانکاری بهتر به بهبود کیفیت سطح کمک میکند. از سوی دیگر، نانوذرات دارای سطح بزرگی هستند که روی سطح ماشین کاریشده باقی میمانند تا یک لایه محافظ نازک تشکیل دهند که با افزایش غلظت نانوذرات تقویت میشود. علاوهبراین، به راحتی به تشکیل فیلم سهگانه MoS2 کمک میکند، که میتوان آن را از ریزحبابهای روی سطح ماشینکاریشده مشاهده کرد (شکلهای ۲۴_۲۵). لایه محافظ با افزایش غلظت به ۰٫۸ درصد کاهش مییابد و ناپدید می شود که باعث تأثیر منفی بر کیفیت سطح می شود. علاوه بر این، لایه سفید و علائم سوختگی به دلیل عملکرد عالی خنککنندگی و روانکاری تحت شرایط MQCL با استفاده از نانوسیال بسیار کاهش مییابد. از این میان، توانایی ماشینکاریسخت ابزارهای کاربید معمولی به طور قابل توجهی بهبود مییابد و حدود ۱۵۷ ٪ بیشتر از توصیهای سازنده است. این برجستهترین یافته این تحقیق است و همچنین غلظت مناسب نانوذرات MOS2 در سیال مبتنی بر امولسیون حدود ۰٫۲ و ۰٫۵ درصد وزنی گزارش شدهاست که راهنمایفنیبسیارمهمی برای تحقیقات و تولیدکنندگان بعدی است. تحقیقات بیشتری برای ایجاد دستورالعملهای فنی و بهینهسازی پارامترهای نانوسیال ضروری است.

۸-نتیجه:

کاربرد نانوسیالات همچنان در علوم پایه و فناوری ماشینکاری مورد توجه قرار گرفتهاست. همانطور که نشان دادهشد، افزودنیهای نانو در سیال مبتنی بر روشهای MQL و MQCL، اثرات خنککنندگی و روانکاری و همچنین خواص تریبولوژیکی را بهبود میبخشند، بنابراین عملکرد برش را بهویژه برای مواد برش سخت افزایش میدهند. راه حلهای جایگزین را برای بهبود بهرهوری و کاهش هزینههای تولید به ارمغان میآورد. از این میان، روش کاربردی MQL که ویژگی سازگار با محیط زیست دارد در ماشینکاریسخت بزرگتر شدهاست. علاوه بر این، استفاده از انواع مختلف روغنهای گیاهی میتواند عملکرد خنککنندگی و روانکاری را با معلقکردن نانوذرات انجام دهد، که یک موضوع تحقیقاتی جالب است و نتایج بسیار امیدوارکنندهای را نشان میدهد. از سوی دیگر، MQCL به عنوان رویکرد دیگری برای توسعه MQL برای غلبهبر اثر خنککننده کم در نظر گرفتهشده است. در این فصل، لوله گرداب Ranque-Hilsch، یک روش خنککننده واقعی، که برای ایجاد اثر خنککننده از هوای فشرده معمولی به جای سایر منابع گاز برای تشکیل روش MQCL استفاده میشود، اولین تلاشی است که برای فرآیندهای برش سخت اعمال میشود. همچنین نانو افزودنهای غنیشده در سیالات مبتنی بر MQCL جدیدترین پیشرفتها در زمینه مطالعه تکنیکهای MQL و MQCL است. پارامترهای نانوسیال، مانند انواع و اندازه نانوذرات، غلظت و سیال پایه، نقش کلیدی در کاربردهای موفق در عمل برش فلز دارند و مطالعات بیشتری برای توسعه بیشتر و بهینهسازی این متغیرها مورد نیاز است. آن روشهای خنککننده و روانکاری برتر ارائه شده به راه حلهایی برای کاهش/حذف مایعاتبرش و جایگزینی شرایطخشک و مرطوب کمک میکند. این برای حفاظت از محیط زیست ما مناسب است و هدف آن تولید پایدار است. در کارهای آینده، توجه بیشتری به انواع دیگر نانوذرات، غلظت و پارامترهای روشهای MQL و MQCL خواهد شد.

برای دانلود PDF این مطلب بر روی لینک کلیک نمایید.

منابع

- V. Trisaksri and S. Wongwises, “Critical review of heat transfer characteristics of nanofluids

- Z. H. Han, F. Y. Cao, and B. Yang, “Synthesis and thermal characterization of phase-changeable indium/polyalphaolefin nanofluids

- W. Yu, H. Xie, and W. Chen, “Experimental investigation on thermal conductivity of nanofluids containing graphene oxide nanosheets,” Journal of Applied Physics, vol. 107, no. 9, Article ID 094317, 2010

- W. Yu, H. Xie, and D. Bao, “Enhanced thermal conductivities of nanofluids containing graphene oxide nanosheets,” Nanotechnology, vol. 21, no. 5, Article ID 055705, 2010

- L. Zhang, J. Xia, Q. Zhao, L. Liu, and Z. Zhang, “Functional graphene oxide as a nanocarrier for controlled loading and targeted delivery of mixed anticancer drugs,” Small, vol. 6, no. 4, pp. 537–۵۴۴, ۲۰۱۰

- D. X. Peng, C. H. Chen, Y. Kang, Y. P. Chang, and S. Y. Chang, “Size effects of SiO2 nanoparticles as oil additives on tribology of lubricant,” Industrial Lubrication and Tribology, vol. 62, no. 2, pp. 111–۱۲۰, ۲۰۱۰

- S. Chen and D. H. Mao, “Study on dispersion stability and self-repair principle of ultrafine-tungsten disulfide particulates,” Advanced Tribology, vol. 995, 2010

- B. Wang, X. Wang, W. Lou, and J. Hao, “Rheological and tribological properties of ionic liquid-based nanofluids containing functionalized multi-walled carbon nanotubes,” Journal of Physical Chemistry C, vol. 114, no. 19, pp. 8749–۸۷۵۴, ۲۰۱۰

- E. Sani, S. Barison, C. Pagura et al., “Carbon nanohorns-based nanofluids as direct sunlight absorbers,” Optics Express, vol. 18, p. 4613, 2010

- T. P. Otanicar, P. E. Phelan, R. S. Prasher, G. Rosengarten, and R. A. Taylor, “Nanofluid-based direct absorption solar collector,” Journal of Renewable and Sustainable Energy, vol. 2, no. 3, Article ID 033102, 13 pages, 2010

- S. Wu, D. Zhu, X. Zhang, and J. Huang, “Preparation and melting/freezing characteristics of Cu/paraffin nanofluid as phase-change material (PCM),” Energy and Fuels, vol. 24, no. 3, pp. 1894–۱۸۹۸, ۲۰۱۰

- L. Yang, K. Du, B. Cheng, and Y. Jiang, “The influence of Al2O3 nanofluid on the falling film absorption with ammonia-water,” in Proceedings of the Asia-Pacific Power and Energy Engineering Conference (APPEEC ’10), 2010

- M. Kole and T. K. Dey, “Thermal conductivity and viscosity of Al2O3 nanofluid based on car engine coolant,” Journal of Physics D, vol. 43, no. 31, Article ID 315501, 2010

- H. Xie, W. Yu, and W. Chen, “MgO nanofluids: higher thermal conductivity and lower viscosity among ethylene glycol-based nanofluids containing oxide nanoparticles,” Journal of Experimental Nanoscience, vol. 5, no. 5, pp. 463–۴۷۲, ۲۰۱۰

- G. Paul, M. Chopkar, I. Manna, and P. K. Das, “Techniques for measuring the thermal conductivity of nanofluids: a review,” Renewable and Sustainable Energy Reviews, vol. 14, p. 1913, 2010

- W. Yu, D. M. France, D. Singh, E. V. Timofeeva, D. S. Smith, and J. L. Routbort, “Mechanisms and models of effective thermal conductivities of nanofluids,” Journal of Nanoscience and Nanotechnology, vol. 10, no. 8, pp. 4824–۴۸۴۹, ۲۰۱۰

- K. V. Wong and O. de Leon, “Applications of nanofluids: current and future,” Advances in Mechanical Engineering, vol. 2010, Article ID 519659, 11 pages, 2010

- I. Popa, G. Gillies, G. Papastavrou, and M. Borkovec, “Attractive and repulsive electrostatic forces between positively charged latex particles in the presence of anionic linear polyelectrolytes,” Journal of Physical Chemistry B, vol. 114, no. 9, pp. 3170–۳۱۷۷, ۲۰۱۰

- K. A. Wepasnick, B. A. Smith, J. L. Bitter, and D. H. Fairbrother, “Chemical and structural characterization of carbon nanotube surfaces,” Analytical and Bioanalytical Chemistry, vol. 396, no. 3, pp. 1003–۱۰۱۴, ۲۰۱۰

- L. Chen and H. Xie, “Surfactant-free nanofluids containing double- and single-walled carbon nanotubes functionalized by a wet-mechanochemical reaction,” Thermochimica Acta, vol. 497, no. 1-2, pp. 67–۷۱, ۲۰۱۰

بازدیدها: 610